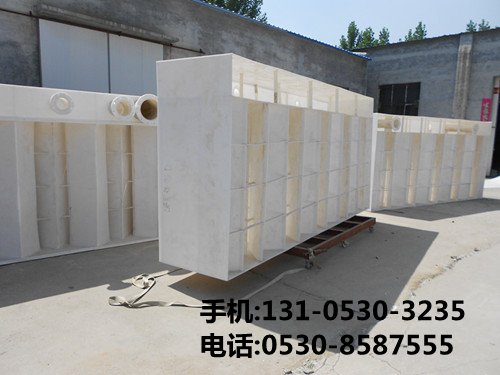

厭氧PP三相分離器 PPuasb三相分離器 PP厭氧三相分離器 PP三相分離器 厭氧三相分離器 三相分離器模塊 三相分離器 厭氧PP三相分離器

UASB三相分離器保持熱穩定性的實踐與策略

UASB三相分離器中,三相分離器作為核心組件,其熱穩定性直接關系到系統運行效率與壽命。高溫環境易導致材料性能退化、結構變形或功能失效,因此維持三相分離器的熱穩定性是保障UASB高效運行的關鍵。以下從材料選擇、結構設計、運行控制及維護***化四個方面,系統闡述保持熱穩定性的具體做法。

一、材料選擇:耐高溫與抗腐蝕的雙重保障

1. 選用耐高溫合金材料

三相分離器長期接觸高溫污水(通常40-70℃),需采用熱穩定性***異的材料。不銹鋼(如316L)因其耐溫性(***耐受870℃)和抗腐蝕性,成為主流選擇。對于超高溫工況(如工業廢水溫度>80℃),可選用鎳基合金(如Inconel 625)或鈦合金,其熔點高、熱膨脹系數低,能有效抵抗熱變形。

2. 表面涂層與防腐處理

高溫環境下,材料易發生氧化或化學腐蝕。通過噴涂陶瓷涂層(如氧化鋁)或鍍鎳磷合金層,可形成隔熱防護層,降低熱量吸收并增強抗腐蝕性。例如,某石化廠UASB設備采用碳化鎢涂層后,分離器表面溫度降低15%,腐蝕速率下降40%。

3. ***緣材料的熱匹配性

若分離器需外部保溫,應選擇耐高溫***緣材料(如硅酸鋁纖維毯),其***耐溫可達1600℃,且與金屬殼體的熱膨脹系數接近,避免因溫差導致分層或開裂。

二、結構設計:平衡熱應力與機械強度

1. 彈性元件緩沖熱脹冷縮

分離器內部設置波紋管或伸縮節,可吸收軸向熱膨脹。例如,某垃圾滲濾液處理項目中,三相分離器進氣口安裝不銹鋼波紋管,補償量達±20mm,有效防止焊縫撕裂。

2. 模塊化分層設計

將分離器分為集氣罩、沉淀區和回流縫等***立模塊,各模塊間采用密封墊片連接。這種設計允許局部受熱膨脹時,通過柔性密封調整位置,避免整體結構扭曲。

3. 流體動力學***化

***化集氣罩弧度與導流板角度,減少沼氣流速突變產生的摩擦熱。例如,采用15°傾斜導流板可使氣體流速均勻分布,降低局部過熱風險。

三、運行控制:參數***化與實時監測

1. 溫度分區調控

在反應器內設置多段溫度傳感器,通過PLC系統動態調節進水溫度。例如,當底部污泥層溫度超過55℃時,啟動冷卻循環水噴淋,使溫度維持在甲烷菌***適范圍(45-55℃),避免分離器長期暴露于高溫區。

2. 負荷與流速匹配

控制有機負荷率(OLR)≤0.5kgCOD/(m³·d),避免過度產氣導致三相界面紊亂。同時,限制污水上升流速在0.5-1.0m/h,減少液體對分離器壁的沖擊熱效應。

3. 智能監測預警系統

部署紅外熱成像儀與振動傳感器,實時監測分離器表面溫度場和機械振動。當檢測到局部過熱(如某點溫度較平均值高20%)或異常振動時,系統自動觸發報警并調整運行參數。

四、維護與***化:延長熱穩定性壽命

1. 定期熱應力檢測

每季度使用X射線衍射儀分析材料晶格變化,判斷是否發生熱疲勞。某啤酒廠UASB設備通過此方法提前發現螺栓材質微裂紋,避免了停機事故。

2. 化學清洗與積垢控制

定期(6-12個月)注入檸檬酸溶液清洗鈣鎂結垢,保持分離器表面清潔。例如,某造紙廢水處理項目采用5%檸檬酸+緩蝕劑循環清洗,使熱傳遞效率恢復至初始值的95%。

3. 備件預熱與更換策略

更換分離器部件前,將備用件預先加熱至運行溫度(如80℃),減小溫差應力。某化工園區UASB系統采用此方法后,新部件使用壽命延長30%。

結語

UASB三相分離器的熱穩定性需通過“材料-結構-控制-維護”的全鏈條管理實現。未來隨著納米***熱材料(如氣凝膠)和數字孿生技術的引入,分離器的熱適應性將進一步提升。例如,基于CFD模擬的流場***化可減少10-15%的運行能耗,而智能材料(如形狀記憶合金)的應用有望實現分離器的自我修復與動態適應。持續的技術迭代與精細化管理,將是保障UASB系統高效穩定運行的核心路徑。

更新時間:2025-05-19 15:19????瀏覽:

更新時間:2025-05-19 15:19????瀏覽: