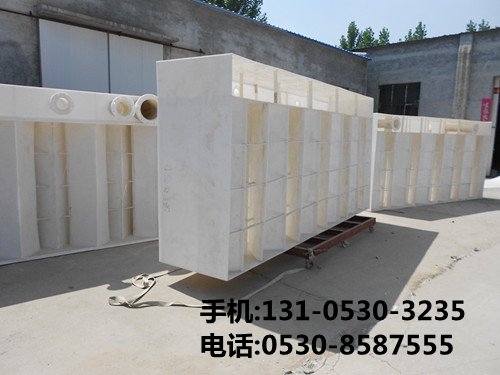

厭氧PP三相分離器 PPuasb三相分離器 PP厭氧三相分離器 PP三相分離器 厭氧三相分離器 三相分離器模塊 三相分離器 厭氧PP三相分離器

厭氧三相分離器沖洗需求及管材技術現狀

一、厭氧三相分離器沖洗需求

1. 沖洗的必要性

厭氧三相分離器在運行過程中,反應器內部會逐漸積累污泥、浮渣及生物膜殘留物,這些物質可能附著在分離器內壁或堵塞關鍵部件(如集氣罩、回流縫),導致以下問題:

性能下降:氣體收集效率降低、固液分離不完全、水流阻力增***;

設備損壞:局部腐蝕加劇、結構變形或密封失效;

系統失衡:微生物群落結構被破壞,影響厭氧反應的穩定性。

2. 沖洗的關鍵目標

清除沉積物:重點清理沉淀區斜面、集氣罩表面及回流縫內的污泥和結垢;

恢復流體動力學:確保氣體上升路徑、液體流動通道和污泥回流系統的暢通;

維持微生物活性:避免過度沖洗導致厭氧污泥流失或菌群失穩。

3. 沖洗技術要點

沖洗介質選擇:根據污垢類型選用清水、酸洗液(如檸檬酸)、堿洗液(如NaOH)或酶制劑。例如,碳酸鈣結垢可采用酸性清洗,而生物膜殘留需配合生物酶處理。

沖洗頻率與時長:需結合運行參數(如COD負荷、氣體產量)動態調整。常規建議每36個月進行一次長沖洗,單次持續時間不超過2小時,避免對污泥層造成沖擊。

機械輔助手段:對于頑固結垢,可結合低壓水射流或軟質刷洗,但需避免損傷防腐涂層或不銹鋼表面。

4. 沖洗效果評估

沖洗后需監測以下指標:

沼氣產量:回升至正常水平的90%以上為合格;

出水水質:COD去除率恢復至設計值,懸浮物濃度低于50 mg/L;

壓差變化:進出水壓差應小于0.5 kPa,氣體收集管無堵塞跡象。

二、管材技術現狀

1. 常用管材類型及性能

不銹鋼(304/316L):耐酸堿腐蝕,適用于高溫(<80℃)環境,但成本較高,需定期除銹維護;

玻璃鋼(FRP):輕質、耐腐蝕,常用于集氣罩和出水堰,但對沖擊載荷敏感;

碳鋼+防腐涂層:經濟性***,但涂層易老化脫落,需配合陰極保護;

PVC/PP塑料:適用于低濃度有機廢水,耐化學性******,但抗壓強度不足。

2. 材料技術進展

新型復合材料:如乙烯基樹脂增強玻璃鋼(VEGF),兼具高強度與耐溫性(可長期耐受80℃);

納米涂層技術:在金屬表面鍍覆TiO?或石墨烯涂層,提升抗菌性和自清潔能力;

3D打印材料:采用耐高溫工程塑料(如聚醚醚酮PEEK)制造復雜結構的分離器部件,降低加工難度。

3. 選型與***化方向

環境適配性:在高硫酸鹽廢水中***先選用雙相不銹鋼(如2205型),而在酸性條件下推薦玻璃鋼;

壽命周期成本:通過有限元分析***化結構設計,減少應力集中點,延長管材疲勞壽命;

智能化監測:集成腐蝕傳感器和應力檢測模塊,實時反饋管材健康狀態。

三、未來發展趨勢

模塊化與標準化:推動分離器部件的預制化生產,降低現場安裝難度;

綠色材料應用:開發可降解或易回收的環保管材,減少全生命周期碳排放;

智能沖洗系統:結合物聯網技術,實現沖洗過程的自動化控制與遠程診斷。

總結

厭氧三相分離器的高效運行依賴于科學的沖洗策略與先進的管材技術。未來需通過材料創新、結構***化及智能化管理,進一步提升設備的穩定性和經濟性,助力厭氧處理技術的廣泛應用。

更新時間:2025-06-30 16:27????瀏覽:

更新時間:2025-06-30 16:27????瀏覽: